In der Wellpappenherstellung sind Effizienz, Qualität und Abfallreduzierung von grundlegender Bedeutung, um einen Wettbewerbsvorteil zu erhalten. Dennoch ist es nach wie vor eine Herausforderung, die...

Die entscheidende Rolle der geschlossenen Prozesskontrolle in der Wellpappenfertigung

Die Wellpappenherstellung ist ein wichtiges Segment in der verarbeitenden Industrie und spielt in verschiedenen Sektoren durch ihre Verpackungslösungen eine maßgebliche Rolle.

Mit der steigenden Nachfrage nach nachhaltigen und effizienten Verpackungen steht die Wellpappenfertigung an der Spitze der Innovation und passt sich den sich ständig wandelnden Bedürfnissen der verschiedenen Branchen an, vom E-Commerce bis zur Lebensmittel- und Getränkeindustrie.

In diesem dichten Produktionsnetzwerk sind geschlossene Prozesskontrollen und modernste Qualitätskontrolltechnologien die stillen Helden, die die Qualität der Wellpappenprodukte sicherstellen und die wachsende Bedeutung der Umweltverantwortung angehen. In diesem Beitrag beschäftigen wir uns mit der maßgeblichen Rolle, die geschlossene Prozess- und Qualitätskontrolltechnologien in der Wellpappenfertigung spielen. Wir untersuchen, wie sie sich auf die Lieferung hochwertiger Produkte auswirken, und wie sie den sich ständig ändernden Anforderungen der heutigen Märkte gerecht werden.

Inhalt

- Was versteht man unter einem System für die geschlossene Prozesssteuerung?

- Wie unterscheiden sich Systeme mit einem geschlossenen Prozess von denen mit einem offenen Prozess?

- Die Vorteile der geschlossenen Prozesssteuerung in der Wellpappenherstellung

- Wettbewerbsvorteile durch einen geschlossenen Kreislauf

- Erfolgreiche Projekte von Escada

- Schlussfolgerung

Was versteht man unter einem System für die geschlossene Prozesssteuerung?

Bei einem System mit geschlossener Prozesssteuerung in der Fertigung handelt es sich um einen hochentwickelten und effizienten Ansatz, der die ständige Überwachung, Analyse und Anpassung verschiedener Parameter innerhalb des Produktionsprozesses beinhaltet.

Im Gegensatz zu herkömmlichen Systemen mit offener Prozesssteuerung, die über keine Feedback-Mechanismen verfügen, werden bei Systemen mit geschlossener Prozesssteuerung Echtzeitdaten und Feedback-Schleifen zur Optimierung und Steuerung des Herstellungsprozesses eingesetzt. Dieses Verfahren ermöglicht kontinuierliche Anpassungen auf der Grundlage der von den Sensoren und anderen Überwachungsgeräten gesammelten Informationen und stellt sicher, dass sich das System an Veränderungen anpasst und die gewünschten Produktionsbedingungen aufrechterhält.

Da das System mit geschlossener Prozesssteuerung eine schnelle Reaktion auf Abweichungen ermöglicht und die Auswirkungen externer Faktoren minimiert, verbessert es die Präzision, Zuverlässigkeit und Gesamtqualität der Produktion. Durch die Integration fortschrittlicher Technologien und Automatisierungslösungen tragen Systeme mit geschlossener Prozesssteuerung zur Steigerung der Produktivität, zur Reduzierung von Verschnitt und zur Verbesserung der Gesamteffizienz in modernen Produktionsstätten bei.

Wie unterscheiden sich Systeme mit einem geschlossenen Prozess von denen mit einem offenen Prozess?

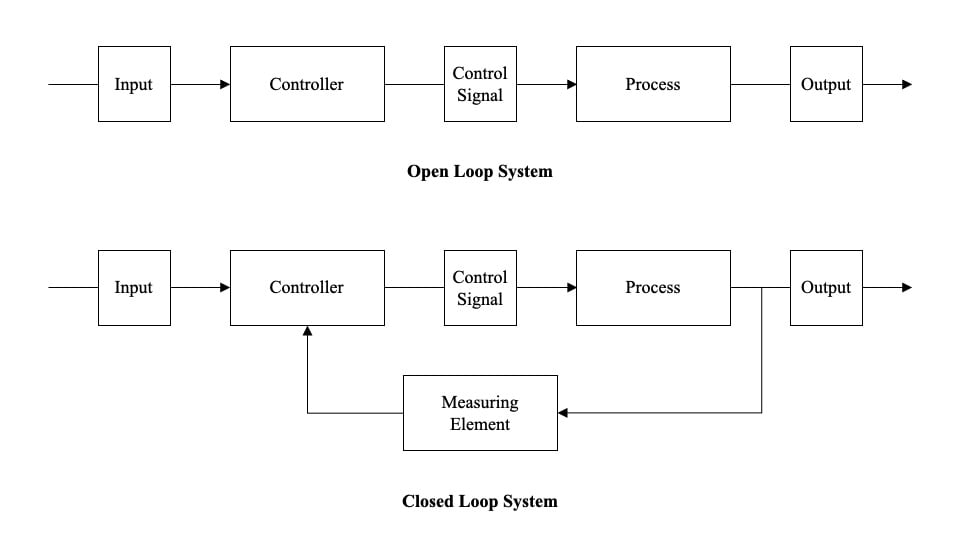

Der Unterschied zwischen den Systemen mit geschlossener Prozesssteuerung und denen mit offener Prozesssteuerung besteht vor allem in der Verwendung von Feedback-Mechanismen. In einem System mit offener Prozessteuerung erfolgt bei den Abläufen keine kontinuierliche Überwachung oder Anpassung auf der Grundlage von Rückmeldungen. Die Produktion des Systems ist vorgegeben und stützt sich nicht auf Echtzeitinformationen über die tatsächlichen Ergebnisse. Systeme mit offener Prozesssteuerung sind zwar unkomplizierter, können sich aber nicht an Änderungen anpassen oder Fehler während des Betriebs korrigieren.

Vereinfachtes Diagramm von Systemen mit offener vs. geschlossener Prozesssteuerung

Die Vorteile der geschlossenen Prozesssteuerung in der Wellpappenherstellung

Systeme mit geschlossener Prozesssteuerung in der Wellpappenfertigung, wie z. B. ePS Escada Profile, bieten Herstellern erhebliche Vorteile, da sie ein dynamisches und anpassungsfähiges System für die Wellpappenproduktion darstellen. Bei diesen innovativen Steuerungssystemen werden Echtzeitdaten von Sensoren und Überwachungsgeräten verwendet, um wichtige Parameter während des gesamten Herstellungsprozesses kontinuierlich zu bewerten und anzupassen. Dadurch wird eine präzise und gleichbleibende Qualität der Wellpappe garantiert und Abweichungen und Mängel werden minimiert. Durch die automatische Feinabstimmung von Faktoren wie den Wickelarmen, den Leimabständen, dem Doppeldecker-Druck (Schuhsystem), dem Dampf, der Brückenspannung, der Temperatur und der Geschwindigkeit verbessert das System für die geschlossene Prozesssteuerung die Gesamteffizienz, reduziert den Abfall und optimiert die Nutzung der Ressourcen.

Die Sensoren an der Wellpappenanlage führen kontinuierliche Überprüfungen durch und liefern automatisch Daten an das Escada Profile-System mit geschlossener Prozesssteuerung, um die Parameter zu kontrollieren und bewährte Verfahren zur Herstellung von hochwertigem Karton zu entwickeln.

Die Hersteller profitieren von einer erhöhten Zuverlässigkeit bei der Produktion, da das System Abweichungen, einschließlich Verwerfungen und Delaminationen, sofort erkennen und darauf reagieren kann, wodurch das Risiko fehlerhafter Produkte gemindert wird. Darüber hinaus verbessern geschlossene Steuersysteme die Energie- und Kosteneffizienz und ermöglichen einen strafferen und optimierten Betrieb der Wellpappenanlage. Die Einführung von geschlossenen Prozesssteuerungen für Wellpappenwerke steigert die Qualität, Produktivität und Nachhaltigkeit der Wellpappenherstellung und führt zu einer besseren Wettbewerbsfähigkeit auf dem Markt.

Die wichtigsten Vorteile:

- Verringerung der Wellpappenabfälle (in der Regel 0,5 %)

- Erhöhung der durchschnittlichen Laufgeschwindigkeit (typischerweise 5-25 %)

- Bessere Qualität der Pappe

- Reproduzierbare, gleichbleibende Produkte unabhängig von Bediener oder Schicht

- Verringerung der Kundenretouren

- Erhöhung des Konvertierungsdurchsatzes

- Geringere Abhängigkeit von hochqualifizierten Maschinenbedienern

- Reduzierung von Energie und Rohstoffen.

- Wettbewerbsvorteile durch einen geschlossenen Kreislauf

Durch die Einführung von Systemen mit geschlossener Prozessteuerung für Wellpappenanlagen wird sichergestellt, dass die strengen Anforderungen wichtiger und anspruchsvoller Kunden eingehalten werden und die Produktleistung verbessert wird. Dank der durch die Echtzeit-Datenüberwachung und Anpassung erreichten Beständigkeit im Fertigungsprozess können die Hersteller Produkte mit einer herausragenden Verpackungsleistung vermarkten.

Durch diese erhöhte Verlässlichkeit sind Unternehmen nicht mehr so sehr auf verschiedene Papiersorten angewiesen, da die gleichbleibend hohe Qualität der Produktion einen Verkauf auf der Grundlage von Leistungsmerkmalen anstatt der Kompensierung von Abweichungen ermöglicht. Das führt zu Kosteneinsparungen, weniger Abfall und einer verbesserten Ressourceneffizienz, während gleichzeitig die anspruchsvollen Standards der wichtigsten Kunden erfüllt werden, was den Wettbewerbsvorteil am Markt stärkt.

Erfolgreiche Projekte von Escada

Erfahren Sie, wie Unternehmen auf der ganzen Welt Escada einsetzen, um ihre Umsätze zu steigern, die Diversifizierung zu fördern und die betriebliche Effizienz zu verbessern.

Schlussfolgerung

Die Wellpappenhersteller von heute können die unverzichtbare Rolle, die geschlossene Prozesse und Qualitätskontrolltechnologien bei der Erzielung von Spitzenleistungen in der Produktion spielen, nicht ignorieren, vor allem nicht, wenn es darum geht, Strategien zur Einführung leistungsfähiger Verpackungsprodukte zu entwickeln.. Diese fortschrittlichen Systeme, die mit Echtzeit-Daten und Rückkopplungsmechanismen ausgestattet sind, gewährleisten Präzision, Einheitlichkeit und Anpassungsfähigkeit bei der Wellpappenfertigung.

Durch die dynamische Anpassung von wesentlichen Parametern wie Temperatur, Druck und Klebstoffauftrag können Hersteller eine beispiellose Produktqualität erzielen, Abfall reduzieren und die Ressourcennutzung optimieren. Die Möglichkeit, die Anforderungen der Schlüsselkunden zu erfüllen und auf der Grundlage der Kartonleistung zu verkaufen, verbessert nicht nur die Wettbewerbsfähigkeit auf dem Markt, sondern rationalisiert auch die Betriebsabläufe, indem der Bedarf an mehreren Papiersorten minimiert wird.

Mit der fortschreitenden Weiterentwicklung der Branche wird die Nutzung dieser Technologien für ein nachhaltiges Wachstum in stark wettbewerbsorientierten Märkten entscheidend. Dies ermutigt die Hersteller, Systeme für eine geschlossene Prozesssteuerung und Technologien für die Qualitätskontrolle zu erwägen und einzuführen, um in Sachen Innovation an vorderster Front zu stehen und so operative Höchstleistungen und ökologische Nachhaltigkeit zu gewährleisten.