Nella produzione di cartone ondulato, l'efficienza, la qualità e la riduzione degli scarti sono fondamentali per mantenere un vantaggio competitivo. Tuttavia, la coerenza tra le linee di produzione...

La gestione del Backwards e del Forwards Planning nella produzione del cartone ondulato

La produzione del cartone ondulato è un processo complesso che attraversa varie fasi, dall’approvvigionamento del materiale grezzo alla consegna del prodotto finito.

I produttori spesso si affidano a strategie di pianificazione efficaci per snellire le operazioni e ottimizzare l’efficienza. I due approcci comunemente impiegati nel settore sono il backwards planning e il forwards planning, anche detti push planning e pull planning.

In questo post del blog esploreremo questi metodi di pianificazione nel contesto della produzione del cartone ondulato e ne evidenzieremo i vantaggi per le aziende del settore.

Sommario

Cos’è il backwards (pull) planning?

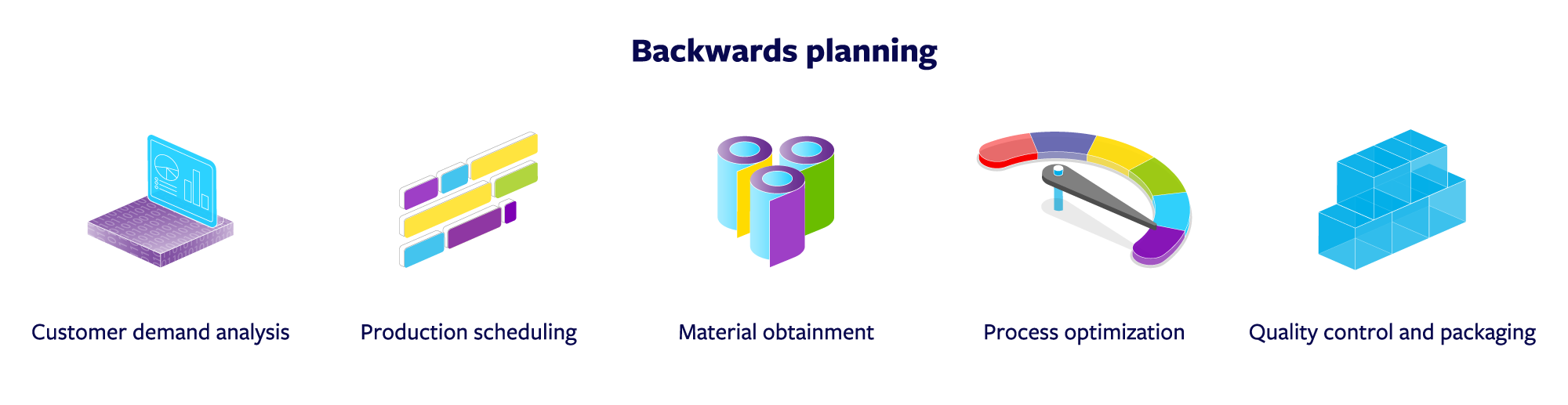

Con backwards planning, come suggerisce il termine, ci si riferisce a un metodo di lavoro a ritroso, in cui si parte dal risultato finale desiderato per poi determinare i passi successivi per ottenerlo. Nel contesto di uno scatolificio, la trasformazione (le scatole ordinate dal cliente) determinerà la domanda di fogli. Questa metodologia creerà, a sua volta, una domanda di fogli, calibrando così, in teoria, il perfetto equilibrio. Quando il backwards planning ha inizio con la domanda di ordini di scatole da parte del cliente, oltre a ridurre l livelli di WIP (Work In Progress) dei fogli, darà anche priorità alla consegna puntuale dei prodotti finiti.

Ecco come funziona:

-

Analisi della domanda del cliente: I produttori iniziano ad analizzare la domanda del cliente per ordini di scatole specifiche, considerando fattori quali il volume dell’ordine, i tempi di consegna e le specifiche del prodotto.

-

Programmazione della produzione: Basandosi sull’analisi della domanda, i produttori definiscono un programma di produzione in cui sono evidenziate le quantità necessarie per ciascun ordine e le tempistiche. Il programma tiene in considerazione i tempi di evasione, la capacità delle macchine e le risorse disponibili, e determina la domanda di fogli dall’ondulatore.

-

Approvvigionamento del materiale: Una volta che il programma di produzione è stato definito, i produttori possono stabilire con precisione la quantità di fogli di cartone necessari e di altri materiali, quali adesivi e inchiostri. Il backwards planning consente ai produttori di ottimizzare i livelli di inventario e ridurre il rischio di ritrovarsi out of stock o con un inventario eccessivo.

-

Ottimizzazione dei processi: Una volta che il materiale grezzo è stato recuperato, i produttori pianificano e ottimizzano i processi delle macchine per converting (stampa, taglio e assemblaggio). Questa fase prevede la valutazione della capacità produttiva, delle capacità delle macchine e la disponibilità di forza lavoro.

Controllo qualità e imballaggi: Il backwards planning prevede misure di controllo qualità durante il processo produttivo. La fase finale consiste nell’imballaggio dei prodotti ondulati, affinché siano pronti per essere spediti ai clienti.

Quali sono i vantaggi del backwards planning?

Il backwards planning offre vari vantaggi alla produzione di cartone ondulato.

- Maggiore soddisfazione dei clienti: Adeguando la produzione alla domanda del cliente, il backwards planning garantisce consegne puntuali e la costante soddisfazione delle aspettative del cliente.

- Utilizzo efficiente delle risorse: I produttori possono calcolare lo stock di bobine, la produzione di fogli ondulati e le tempistiche delle macchine che devono effettuare il converting, ottimizzando così i livelli di WIP, il capitale circolante e lo spreco dovuto a eccessiva produzione, nonché riducendo i costi di immobilizzo delle giacenze.

- Efficienza produttiva migliorata: Il backwards planning consente ai produttori di evitare l’accumulo di WIP dove lo spazio è limitato, rallentamenti nella produzione, snellire i processi e massimizzare il volume di produzione riducendo al contempo i tempi di evasione.

Cos’è il forwards (push) planning?

Mentre il backwards planning si focalizza sulla soddisfazione della domanda del cliente massimizzando, al contempo, l’utilizzo del materiale grezzo, i tempi delle macchine e la forza lavoro, il forwards planning è incentrato sull’efficienza dell’ondulatore e sull’avanzamento del WIP dall’ondulatore ai processi di converting.

Ecco come si applica alla produzione di cartone ondulato:

- Selezione dell’ordine: Gli ordini sono raggruppati per tipo di canna, composizione del cartone e scadenza dell’ordine all’interno di ciascun tipo di composizione.

- Ottimizzazione dell’ondulatore: Gli ordini sono ottimizzati/programmati per rendere l’ondulatore il più efficiente possibile; ciò si traduce generalmente in un minor numero di cambi di canna e di carta e nella massimizzazione dell’ampiezza della bobina mantenendo il rifilo laterale al minimo. Ciò viene fatto tenendo in poca considerazione le esigenze delle macchine per converting.

Quali sono i vantaggi del forwards planning?

Il forwards planning offre i seguenti vantaggi alla produzione di cartone ondulato:

- Tempi di inattività dell’ondulatore ridotti: L’ondulatore subisce un minor numero di modifiche delle canne e della composizione del cartone, così da funzionare, in teoria, in modo più efficiente.

- Pool di ordini più grandi: Mantenendo il focus sull’efficienza dell’ondulatore, i pool di ordini più grandi con la stessa composizione di cartone vengono tipicamente raggruppati insieme.

- Consegne puntuali: Nel caso di un alimentatore di fogli, il raggruppamento degli ordini è fondamentale per utilizzare lo spazio del camion e rispettare le tempistiche richieste dal cliente.

- Il forwards planning è l’unica strategia valida per gli alimentatori di fogli ondulati.

Conclusioni

Una pianificazione efficace è fondamentale per ottenere successo nel settore della produzione di cartone ondulato, un’industria che richiede ritmi sostenuti. In uno scatolificio, la filosofia di una pianificazione ideale combina il backwards planning e il forwards planning. Iniziando il ciclo di pianificazione con una programmazione a ritroso, creiamo il gruppo ideale di ordini da ondulare che, in teoria, quando passiamo al forwards planning, massimizza l’efficienza delle macchine per converting rispetto al mix di ordini e la disponibilità delle macchine.

Una volta che, tramite il backwards planning, gli ordini da ondulare sono stati selezionati, questi vengono ottimizzati; se i risultati non rientrano negli obiettivi di programmazione, possono essere aggiunti ulteriori ordini o possono essere rimossi dal pool disponibile. Questo consente di creare la programmazione ideale soddisfacendo le esigenze delle macchine per converting. Una volta che la programmazione dell’ondulatore è stata stabilita, entra in gioco il forwards planning che utilizza le regole specifiche per ciascuna macchina e tiene in considerazione lo stock di WIP e le tempistiche degli ordini/fogli che arrivano dall’ondulatore.

La flessibilità dei moduli che costituiscono la Corrugated Suite, quali CorrPlan® (programmazione del converting) e CorrTrim® (programmazione dell'ondulatore) è particolarmente vantaggiosa per i produttori di cartone ondulato, in quanto supporta abilità di programmazione forwards e backwards, consentendo ai responsabili della pianificazione di creare programmi di produzione a costo minimo, bilanciando i livelli di inventario e sequenziando gli ordini in modo efficace.